Machine de refente longitudinale

Secteur d’activité client : Fabricant de mousses

Secteur d’activité client : Fabricant de mousses

Le client a besoin d’une solution pour leur processus de fabrication de filtres. Ils doivent insérer une bande de 10 mm de large qu’ils souhaitent imprimer et personnaliser avec la marque de leurs clients (EOM). Deux aspects importants doivent être pris en compte : une solution simple et rapide pour découper une matière de 170 mm de large en 17 bandes de 10 mm de largeur, ainsi qu’une solution d’impression à l’encre. Cette solution d’impression doit résister à l’eau et être compatible avec le non-tissé, un matériau poreux. De plus, il est nécessaire que cette solution soit sans solvant, respectueuse de l’environnement et intégrable en ligne, permettant ainsi de travailler de manière continue à une vitesse suffisamment élevée pour répondre au besoin du client.

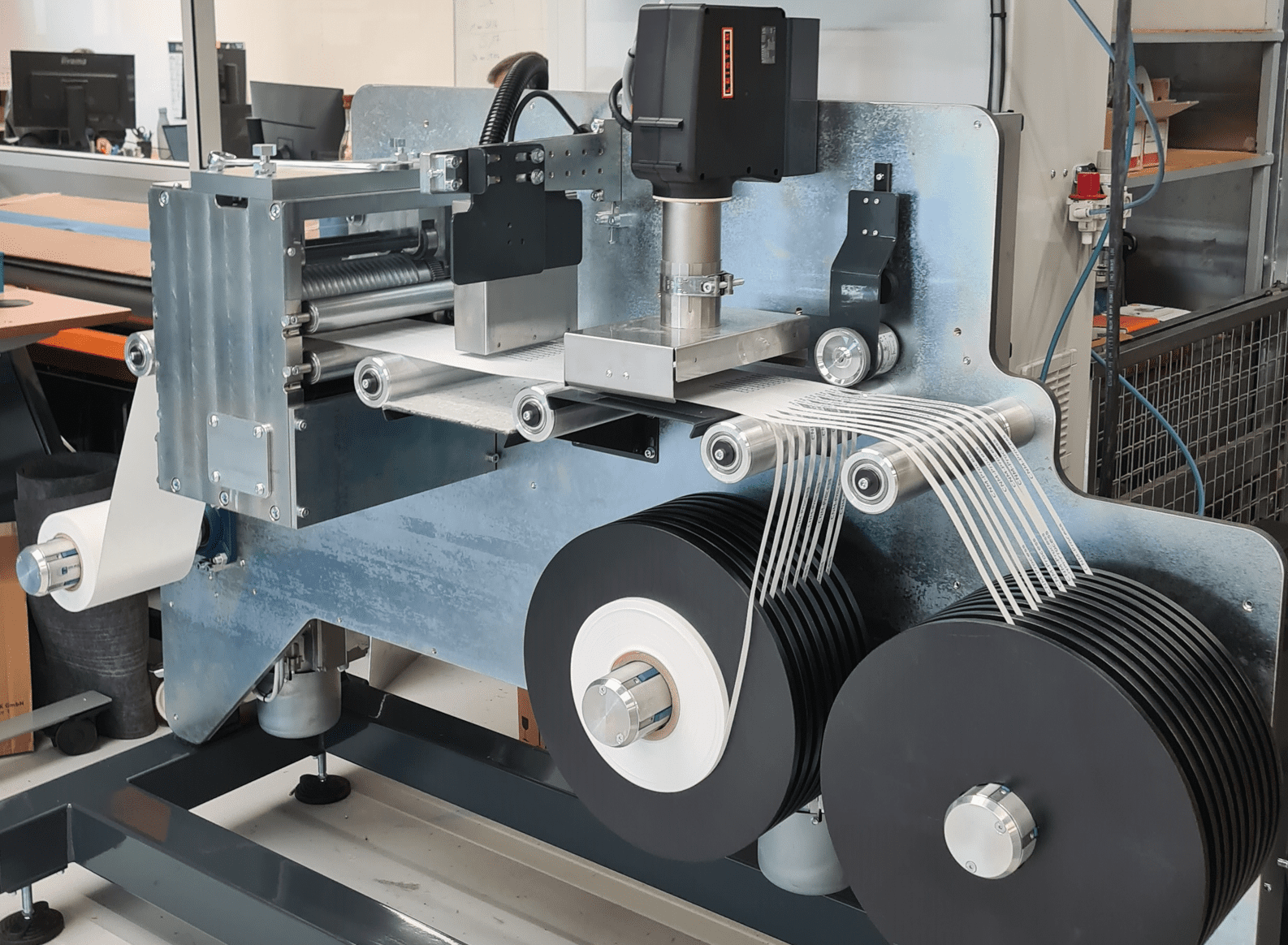

La solution mise en place par CNM consiste à utiliser un bloc de découpe équipé d’outils rotatifs spécialement conçus pour réaliser une bande continue de 10 mm de largeur. En parallèle, plusieurs fabricants de systèmes d’impression ont été étudiés afin de trouver une solution technique adaptée, comprenant une ou deux têtes d’impression, pour l’intégrer à la ligne de production. Cette solution doit être compatible avec les matières poreuses.

De plus, un système de séchage a été intégré pour augmenter la vitesse de la ligne de production. La configuration comprend également deux enrouleurs pour les bobines finies et un système de flasque pour faciliter la récupération des produits.

Le client est entièrement satisfait de la machine qui répond parfaitement à ses besoins. La simplicité d’utilisation était un point clé pour lui, la machine est donc conçue pour être utilisée avec un seul processus et un seul produit, sans nécessiter de réglages complexes. Il suffit de placer la matière, de serrer le bloc de coupe avec une clé dynamométrique pour obtenir une pression de coupe uniforme de part et d’autre de l’outil de coupe. En lançant le cycle, les tensions se règlent automatiquement, et l’imprimante est pilotée par l’automate du système. De plus, un système de flasques a été mis en place, c’est une solution simple et économique pour récupérer les galettes en sortie.