Ligne de thermolamination

Secteur d’activité client : Transformation de matériaux isolants

Secteur d’activité client : Transformation de matériaux isolants

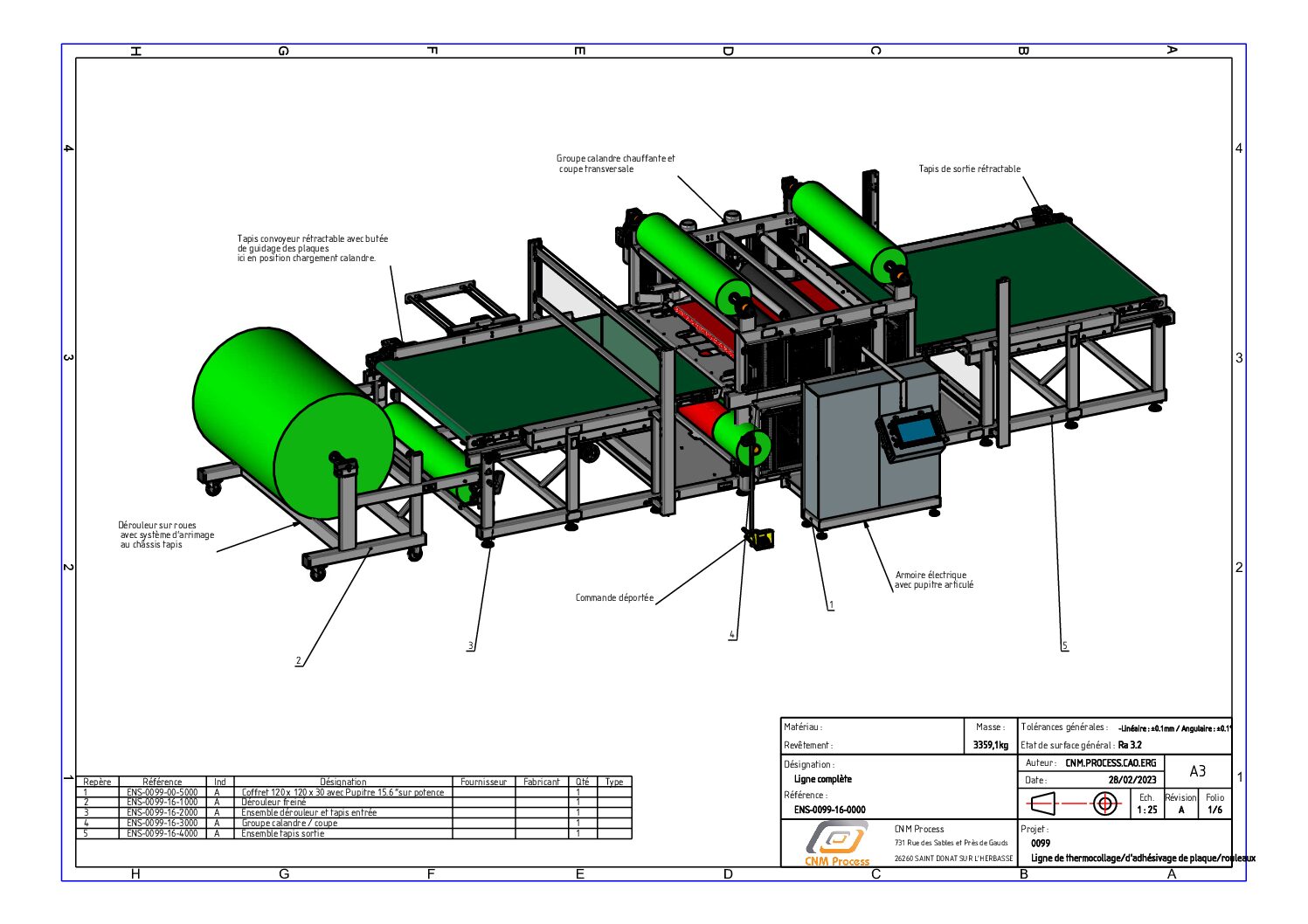

Pour le projet numéro 99, réalisé pour un client, spécialisé dans la transformation de matériaux isolants tels que la mousse, le polyuréthane, les masses lourdes et la mousse de mélamine nous avons développé une solution innovante. Notre client utilisait déjà diverses machines pour l’application de double face et le thermocollage de différentes matières, ils avaient besoin d’une solution de secours en complément de leur machine de lamination à plat (Meyer).

Notre solution est conçue pour déposer une plaque de mousse, appliquer un thermocollant en dessous et un adhésif au-dessus, enlever la protection de l’adhésif, couper l’adhésif entre les plaques. Ensuite, il est manuellement réalisé un processus d’empilage de la mousse adhésivée sur une masse lourde en sortie de machine. Cette machine permet de passer d’un processus en trois étapes, incluant un stockage temporaire, à une opération unique et plus efficace.

Une des difficultés que nous avons rencontré est de faire des rouleaux chauffants à 250°C et de pouvoir gérer les arrêts en cours de production. Pour cela, nous avons designé un système motorisé permettant de modifier l’embarrage de la matière sur la calandre chauffante pour contrôler le recouvrement du matériau thermocollant. Ce mécanisme permet aussi de décoller entièrement la matière du rouleau lors des arrêts de la machine pour éviter la fusion du revêtement sur le rouleau chauffant.

De plus, nous avons ajouté un capteur au niveau du convoyeur d’entrée pour espacer correctement les plaques en entrée. L’opérateur peut donc charger les plaques sans se soucier de l’espace entre elles, le capteur remplit deux fonctions cruciales : ajuster l’espacement entre les plaques et positionner précisément la coupe entre elles.

Ce projet a été réalisé pour le secteur de la transformation de mousse pour l’isolation phonique, utilisant des matériaux tels que la mousse polyuréthane ou la mélamine, avec des revêtements en aluminium ou en PU. Cette machine a permis à notre client de combiner efficacement masse lourde, adhésif, mousse polyuréthane ou mélamine, et un revêtement en aluminium ou en PU, optimisant ainsi leur processus de production.